Read in English

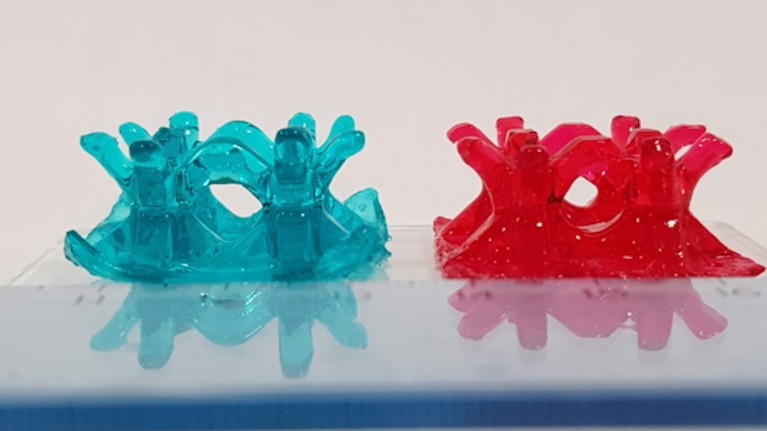

Due strutture reticolari di idrogel, colorate con vernice rossa e verde per facilitare la visualizzazione. Credit: Matteo Caprioli, Politecnico di Torino.

Gli idrogel sono materiali elastici e morbidi fatti di catene polimeriche interconnesse. Contengono grandi quantità di acqua, ma si comportano come solidi, e possono essere stampati in 3D in varie forme. Possono essere usati come supporti per la crescita di cellule e vasi sanguigni, per guarire o sostituire tessuti come la pelle, la cartilagine e le ossa. Ma diversi fattori limitano la loro applicazione. Per sostituire davvero i tessuti biologici, dovrebbero essere in grado di autorigenerarsi per estendere la loro durata, e dovrebbe essere possibile usarli per ricreare le complesse architetture create dalle cellule. L'autorigenerazione si può ottenere modificando la struttura chimica degli idrogel, in modo che quando si spezza un legame nella rete di polimeri venga riparato formando nuovi legami. La stampa 3D di idrogel con proprietà autorigeneranti o con architetture complesse non è nuova, ma nessuno aveva ancora trovato un modo per fare entrambe le cose contemporaneamente.

Il team guidato da Candido Fabrizio Pirri, professore di fisica al Politecnico di Torino, ci è riuscito utilizzando solo materiali disponibili in commercio e mantenendo il costo al minimo. Nello studio pubblicato su Nature Communications1, gli scienziati descrivono una nuova formulazione a base di acqua per l'idrogel utilizzato come 'inchiostro', inserito poi in una stampante DLP. Questa macchina stampa oggetti in 3D depositando uno strato alla volta, e utilizza la luce ultravioletta o visibile (invece dell'aria) per solidificare il materiale prima di iniziare un nuovo strato. "Ho lavorato con la luce per tutta la mia carriera scientifica" dice il co-autore Ignazio Roppolo, anche lui del Politecnico di Torino. "Trovo magico avere qualcosa di liquido, illuminarlo e farlo diventare solido".

Una struttura asimmetrica con colonna centrale, stampata con vernice verde brillante. Credit: Matteo Caprioli, Politecnico di Torino.

La tecnica ha una maggiore versatilità e precisione rispetto alla stampa 3D convenzionale (o basata sull'estrusione). Permette di progettare forme più complesse e garantisce che il risultato finale sia fedele a quanto progettato al computer, anche quando si usano materiali colloidali e a base d'acqua.

Il gruppo è stato in grado di stampare strutture come un tubo, una forma sferica con superfici lisce e arrotondate e un pilastro centrale con superfici piatte (nella foto), varie combinazioni di elementi dritti, spigoli netti e taglienti. Anche oggetti con caratteristiche sporgenti e fori passanti potevano essere stampati senza supporto. E tutte queste strutture possono autorigenerarsi dopo un taglio, semplicemente mettendo una accanto all'altra le due parti rotte. Oltre alla medicina rigenerativa, queste strutture autorigeneranti potrebbero avere applicazioni per sensori indossabili, per la robotica e per il settore energetico. "Questo è solo il primo passo" spiega Roppolo. "Da ora in poi ci sono molte opportunità per questi materiali".